“Більшість з тих, хто тут зараз працює, з великою ймовірністю могли б отримати роботу в Porsche чи VW, але вони тут, бо вони люблять велосипеди” — Кріс Хілтон (Chris Hilton)

Це переклад статті, розміщеної у 2015 році на сайті Pinkbike.

Оригінальний текст та фото: MATT WRAGG

За переклад вдячність Олександру Руденко

Якщо говорити про історію, Центр Розробки Трансмісії SRAM у Швайнфурті має чим похизуватись! Хоча сама компанія SRAM асоціюється у нас скоріше з Чикаго кінця 80-х років минулого сторіччя, історія її трансмісійного підрозділу значно цікавіша і сягає аж 1895 року (КАРЛ!). Тоді Ернс Сакс (Sachs, той самий, чуваки!) та Карл Фіхтель почали виробництво шарикопідшипників та велосипедних втулок під назвою Fichtel & Sachs у маленькому містечку на півдні Німеччини. Два роки потому вони підхопили ще й виробництво фрівілів (касет) і до 1911 року вже мали близько 7 тисяч працівників. З плином часу Sachs змістили свій фокус на шасі та трансмісії до мотоциклів та автомобілів, а велосипедний підрозділ залишився лише маленьким відділом величезного концерну. І в цей же час, десь по той бік Атлантики, в динамічно прогресуючій компанії SRAM збагнули, що понад століття досвіду значно допоможуть розширити їх асортимент, і в 1997 році запропонували придбати у Sachs-а його вело підрозділ.

Що з цього вийшло? На власні очі можете побачити: задній перемикач SRAM 9.0 SL

Більше фото з виробництва — ГАЛЕРЕЯ

Тут добре видно, як вдало поєднались дві незалежні розробки в один витвір інженерного мистецтва — підвід троса від SRAM та паралелограм від Sachs — рішення, що по-справжньому було переосмислене лише з приходом ХХ1 в 2012 році.

Перекинулись парою слів із Бернардом Йоханні, він і досі здивований, у що переросла вся ця історія з об’єднанням. 20 років потому він жартує “певно щось я таки шурупаю, бо ці хлопці і досі мене не звільнили”. У більшості хлопців постарше є іменні таблички з привітанням про 15-річну співпрацю — гордий знак того, що вони вже працювали на Sachs до об’єднання і мають більш як столітній досвід, що був переданий їм їх попередниками. Місце для нової будівлі, яку необхідно було звести для щойно об’єднаної компанії, також було вибрано одразу, з огляду на кількість станків та обладнання, що було зосереджене за часів Sachs у Швайнфурті (Я б не хотів возити ті станки на інше місце 😉 ). Всі експерти SRAM нарешті зібрались під одним дахом щойно зведеного центру!

Швайнфурт та фабрика? Ви серйозно? Зазвичай шлях від компашки друзів з крутими ідеями у маленькому гаражі до величезної глобальної організації доволі слизький та тернистий…

Особливо в очах оточуючих. Для багатьох в нашому маленькому, затишному виді спорту, одна думка про фінансово успішну компанію, що охоплюватиме весь світ викликай певний острах… А дехто може це сприйняти навіть як вторгнення у свою зону комфорту. Ви вже представили купку лаборантів, під керівництвом жадібних фінансистів, що спостерігають за свіжою партією маленьких цуценят, що стануть паливом для адських машин… Моторошно?

Насправді, як каже Кріс Хілтон, “більшість людей, що тут працюють, могли би з легкістю працювати в Porsche чи VW, однак вони по справжньому люблять велосипеди”. Дійсно, варто лишень зазирнути в історію Німеччини та її економіки і все одразу встане на свої місця, адже вона безперечно була і є інженерним центром всього Західного світу. Вони ж стали першою країною, що оговталась від фінансової кризи 2008 року: в той час, як Штати зі своїм автопромом перебиваються від кризи до кризи. VW, BMW та Mercedes впевнено крокують вперед. Коротше кажучи, якими б не були проблеми Єврозони, на Німеччині, без перебільшень, тримається весь континент. А якщо ще коротше, бути інженером в Німеччині — це круто! За цю роботу платять, аби було бажання її виконувати. Але навряд чи це можна сказати про велоіндустрію. Відверто кажучи, якщо ви обираєте працювати з велосипедами — розраховуйте заробляти на 10-20 тисяч євро менше, ніж у лідерів автопрому.

І тут в нас залишається лише один варіант, чому люди обирають таку роботу — вони дійсно люблять велосипеди! Цей аргумент може і не новий, всі розказують, що люблять велосипеди. І кожен “по-справжньому”. Але чи ви хоч раз задумувались над тим, що хтось мав придумати всі оті вигини, вирізи та виступи ваших касет та зірочок, методично перевіряючи кожну зміну передачі для того, щоб ви могли насолоджуватись катанням.

Візьміть хоча б Роберта, що пропрацював на Sachs більше 20 років, а зараз тримає в руках задній перемикач Sachs Quartz, який став вершиною його творіння в кінці 90-х. Перемикачі — ось його пристрасть, єдина річ, якій він приділяє весь свій робочий час, річ, що приносить йому справжнє задоволення.

Або візьміть відділ роботи з клієнтами, де десяток чувачків яким ледве за 20 обслуговують щоденно понад 250 запитів від клієнтів по всій країні.

Ми всі звикли, що справжній інженер, винахідник, має бути трохи дивакуватим, соціально пасивним, якоюсь мірою замкненим, сидіти собі постійно в гаражі. Але не забувайте — люди, що розпочинали SRAM і були саме такими. Сьогодні вони стали успішними, разом із своїм дітищем, але тут, у Швайнфурті, вони змогли зібрати команду схожих на себе!

Розробка

Щойно рішення, щодо якоїсь ідеї отримує схвалення, її передають окремій команді, що в подальшому буде займатись лише цим компонентом. Для прикладу тут є команди по розробці зірочок, касет, задніх перемикачів і так далі по списку для кожного компоненту сучасного велосипеду. Всі ці люди весь свій робочий час присвячують виключно роботі над одним єдиним компонентом.

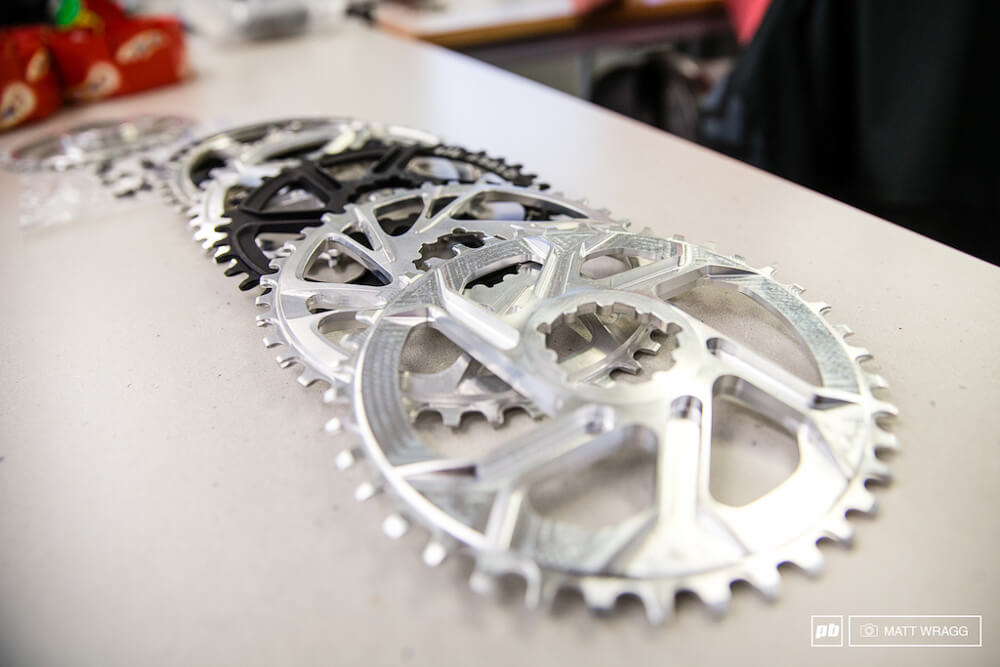

Розробка починається вже з відомого. Якщо взяти не так давно запущений проект з зірочками з прямим кріпленням (direct mount) — все починалось зі звичайної простої зірки. Їм було відомо, як має виглядати з’єднання з шатуном, що в цієї зірки буде певна стандартна кількість зубів, і від цього вони відштовхувались. Далі в процесі розробки виходячи з необхідних показників міцності та ваги, зірка почала набувати нової форми. Повторюючи ітеративний процес дослідження, вони розглядали екстремуми — найлегший варіант, найміцніший, таким чином і був знайдений компромісний варіант, що задовольнив усіх.

Як тільки розробники мають нову ідею вона відправляється прямо сюди, в цю лабораторію. Саме тут, на станках, SRAM виготовляє свої тестові зразки з 1997 року. І якщо говорити про зручність та доступність ресурсів для інженера — тут їм точно не прийдеться нічого вигадувати. Майже будь-який процес, з яким можна стикнутись у реальному виробництві ви зможете відтворити в стінах цієї будівлі. Не передати словами те відчуття, коли ви бачите поруч новенькі фрезерувальні станки, що стоять поруч із обладнанням, з далеких 50х років минулого століття. Ба більше, свердлильний станок 1928 року, може багато чого розповісти про машинобудування Німеччини. Всі ці машини, після майже століття роботи, все ще з точністю можуть проробити всі ті операції, для яких їх було створено. Разом із звичним обладнанням, тут можна знайти і значно ексклюзивніші екземпляри, як от на приклад стрічкова пила із дротом 0.25 мм, що використовується там, де CNC станки вже безсилі (і що може легко та непомітно відшматувати вам пару пальців).

Деякі прототипи потребують трохи уваги спеціалістів, перед тим, як відправитись на наступну стадію розробки. Гарним прикладом може бути касета, процес створення якої можна без перебільшень порівняти одночасно і з мистецтвом і з rocket science! Щоб все працювало, вигини та жолоби мають бути підігнані один до одного ідеально! Вигини дозволяють ланцюгу м’яко перекидуватись на більшу зірку, а спеціальні зрізи уловлюють його та дозволяють зворотній процес зміни передачі. Однак, щоб все тут працювало ідеально потрібні надзвичайні зусилля. Хоча спеціальний “орнамент” нанесений на зірочки касети є повторюваним, його треба відмасштабувати під розмір кожної окремої зірки, щоб робота перемикача була однаково чіткою на всьому діапазоні передач. Працюючи вручну з моделлю трансмісії, спочатку на касету наносять базовий патерн. Потім кожен вигин шліфується вручну, перевіряється і знову шліфується доки дійсно не буде досягнуто ідеальної роботи. Дуже вдалим прикладом такої роботи може бути система ХХ1. Від самого початку ідея полягала у використанні касети 9-36, однак під час тестів виявилось, що досягти чіткої роботи при використанні зірки на 9 зубів і при цьому зробити її досить надійною не вийде жодним чином. Саме тому розробники переключились на варіант із найменшою зіркою на 10 зубів і трохи збільшили розміри верхніх зірок. Після всього процесу підгонки тестовий зразок несуть нагору, де з нього знімуть мірки та змоделюють на комп’ютері, щоб відтворити в точності, але вже на серійному виробництві.

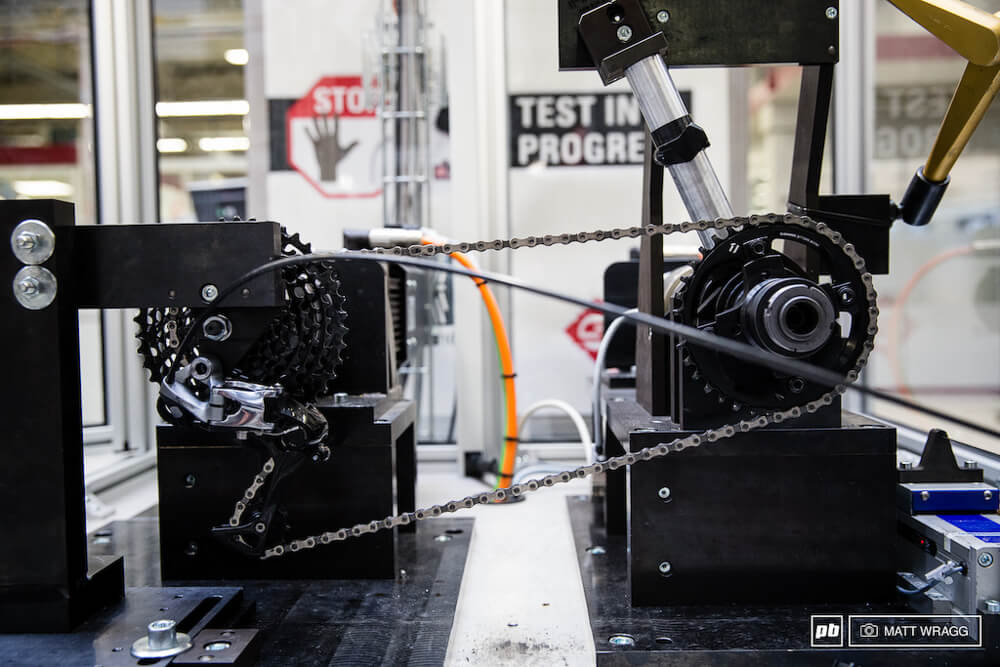

Як тільки прототипи готові розпочинається тестування на так званому “Дротовому ослику” — жартівлива назва, що так і не була перекладена з німецької. Та щоб щось перевірити, треба спочатку дізнатись, за якими параметрами. Наприклад, щоб зрозуміти, які сили діють на шатуни в момент прискорення, хлопці запросили одного зі своїх форкросс (4х) гонщиків та змусили його зробити кілька спринтів в підйом. Завдяки зібраним даним вдалося створити серію тестів, що найбільш наближені до реальних умови використання, але при цьому їх можна відтворювати в точності раз за разом.

Щойно вдалось дізнатись, за якими параметрами будуть вестись тестування, ми спускаємось вниз до тестової лабораторії. Але спершу треба вручну перевірити, чи взагалі всі компоненти трансмісії працюють разом, чи відбувається зміна передач та чи не злітає ланцюг. Тепер нарешті можна перейти до справжніх випробувань. Тут ми отримаємо відповіді на цікаві питання типу: А скільки взагалі воно може прослужити? Яку максимальну силу можна прикласти в цьому напрямку? Скільки витримає ланцюг перед розривом? Якщо трансмісія зламається, як саме це відбуватиметься? Останнє питання особливо цікаве, адже поломка — дуже важливий момент в житті трансмісії. Більшість людей над цим навіть не замислюється, адже навряд чи їм взагалі коли-небудь вдасться її зламати. Однак, оскільки при розробці всіх без виключення вузлів використовуються певні компроміси між надійністю та пристойною вагою (адже вони б могли зробити щось типу вічного ланцюга, але навряд чи ви були б раді тягати додатковий кілограм заліза з собою), дуже важливо, щоб поломка була “контрольованою”. Коли ми були в лабораторії, на стенді якраз випробовували зірку XX1 Direct Mount. За стандартами ISO, це вузол має витримувати навантаження в 1500 Ньютонів. Варто зауважити, що внутрішні стандарти SRAM втричі суворіші. Після останньої спроби звичайно ж шатуни вже не були прямими і зірка була значною мірою деформована. Однак, нічого не відпало, не тріснуло і навіть ланцюг лишився на зірці. Якби це сталось під час ваших покатеньок, ви напевно йшли б додому пішки після невдалого приземлення. Але погодьтесь, велика різниця, чи просто кульгати додому з велосипедом в руках, чи опинитись десь в білому ліжечку з високотехнологічним карбоном та шматками алюмінієвої зірки десь у вашій нозі.

Щоб точно відповісти на питання, що саме трапилось за час тестів, деталь відправляють до вимірювальної лабораторії. Фактично, їх заміряють двічі — до та після тестів. Завдяки мікроскопам, точному 3D моделюванню та вагам, що можуть відчути навіть ваш найлегший подих, тут знаходять відповідь на питання, що саме трапилось зі зразком за час тестів. Потім результати досліджень передають у відділ розробки, щоб співставити їх із попереднім 3D моделюванням та вирішити, якою має бути наступна ітерація. Весь процес із створенням моделі, вимірюванням та тестуванням буде повторюватись доти, доки тут не вирішать, що зразок нарешті відповідає усім поставленим вимогам. Додайте до всього цього і тести в реальному житті, бо якими б добрими не були машини, інженери SRAM добре знають, що ніщо так не нищить трансмісію, як справжнє використання на трейлах. Але і після випуску в серію тестування не завершуються. Їх продовжують на різних серійних зразках вже як частину програми з контролю якості, щоб пересвідчитись, що серійна продукція буде служити покупцеві вірою і правдою.

Коли інженери вже нарешті задовільняють усі свої вимоги, продукт працює як треба і витримує всі навантаження, які ми готові йому запропонувати, залишається остання стадія — ДИЗАЙН. Якими б гарними не були інженерні рішення, віддаючи купу грошей за топові компоненти, ми в першу чергу звертаємо увагу на зовнішній вигляд. Можливо найкращим прикладом роботи дизайнерів тут буде задній перемикач XX1. Під час запуску в серію, в SRAM презентували тестовий зразок, що більше був схожий на алюмінієвий брус, ніж на частину трансмісії. За своїми характеристиками він не відрізнявся від серійного заднього перемикача, що невдовзі опинився на купі велосипедів, однак погодьтесь, ви б не хотіл щоб ЦЕ висіло на вашому велосипеді. Отож за діло беруться дизайнери, що мають зі шмата алюмінію зробити витвір мистецтва. Для прикладу, вони скористались лініями від Audi R8 для XX1 (німці, що з них взяти), і як би це не звучало кумедно, якщо ви таки поставите перемикач поруч із зображеннями речей, що надихали дизайнерів — ви безсумнівно побачите схожість обрисів.

Коли з зовнішнім виглядом завершено, весь процес переміщується з Швайнфурта до заводів SRAM в Тайвані, де розпочинається передсерійне, а згодом і серійне виробництво продукту. Звичайно, розробка нового елементу потребуе значних часових витрат. Так на створення вищезгаданого XX1 пішло більше року, від початку проекту у лютому 2011 року та анонсі у серпні 2012.

Якщо у вас, на вашому улюбленому велосипеді, є хоча б один компонент SRAM, не важливо, чи то перемикач, чи касета, чи ланцюг, чи шатуни — тепер ви знаєте, ось ці люди, які створили його для вас!

© pinkbike: https://www.pinkbike.com/news/inside-schweinfurt-sram-2015.html

Комменты Facebook

Disqus (0)