Виробники йдуть на все, щоб удосконалити процес виробництва гуми, а зовнішній вигляд покришки — це насправді тільки вершина айсберга. Хоч ви можете подумати, що гума — це просто гума, але вона зазвичай виготовляється з 30 різних інгредієнтів, які необхідно поєднати у правильній кількості, правильному порядку та протягом необхідного часу, щоб отримати бажаний результат. Виробники хочуть знати, яке зчеплення буде мати нова покришка, швидкість її зносу, стійкість до проколів — і при цьому зберегти її низьку вагу. Рецептура гумової суміші відіграє важливу роль у визначенні цих властивостей.

Переклад статті Пауля Нормана з CyclingWeekly

Як для французької компанії, назва Hutchinson здається трохи англійською. Це все через те, що компанія була заснована у 1853 році американським бізнесменом Хірамом Хатчінсоном (Hiram Hutchinson). Спокусившись на гранти (пільги), що пропонував Наполеон III, Hutchinson перемістила свої машини по виробництву гуми з Америки до Монтаргісу, що знаходиться за сотню кілометрів від Парижа.

Виробництво Hutchinson все ще знаходиться на тому самому місці, у тих самих будівлях, дах яких був спроектований Густавом Ейфелем (Gustav Eiffel), і які колись використовувалися як зали для проведення тренувань та бібліотеки. Сьогодні, Hutchinson виробляє приблизно 5000 покришок в день, не тільки під своєю торговою маркою, але й для інших відомих велосипедних брендів. Також вони виготовляють запчастини для автомобільної, залізничної та космічної галузей, а загальна кількість працівників компанії складає більш ніж 40,000 людей по всьому світу.

Розробка та створення нової гуми

Hutchinson вкладає багато ресурсів у розробки та дослідження, і близько 300 людей працюють у дослідних лабораторіях. Також, у лабораторії є власна установка-міксер для гумової суміші — який може робити тестові партії від 300 г до 3 кг з різними фізичними та хімічними властивостями.

Основа суміші для покришок може поєднувати в собі синтетичні та натуральні матеріали. Натуральний каучук випускається у різних сортах, в залежності від кількості домішок. У гумовій покришці може бути до трьох різних сортів каучуку, що мають різні фізичні характеристики. Крім каучуку, суміш також містить певну кількість сірки. Завдяки пару, тиску та високій температурі посилюється молекулярний зв’язок між гумою — цей процес називається вулканізацією. До складу суміші також додаються різні пластифікуючі сполуки та сажа, що допомагають зменшити знос та збільшують строк служби покришки.

Презентувавши останню версію покришки Fusion 5 пару років тому, хіміки Hutchinson знали, що вони можуть покращити формулу суміші. Результатом подальших досліджень став новий компаунд ElevenSTORM, яка використовується у всіх покришках Fusion 5, які виготовляються після травня 2017 року.

Перед запуском основної партії, нова суміш завжди проходить перевірку фізичних характеристик і властивостей. Лабораторії використовують сучасні методи досліджень, включаючи електронну мікроскопію, ядерний магнітний резонанс і рентгенівську томографію, щоб розуміти структуру прототипу гумового зразка. Також існує великий обчислювальний комплекс, де віртуальні прототипи нової моделі покришки проходять цикл симуляції поворотів і ударів по перешкодах.

Промислове виробництво

Процес виготовлення велосипедної покришки починається на гумозмішувальному заводі. Він виробляє близько 40 тонн гумової суміші в день завдяки двом великим змішувачам. Одна партія може включати у свій склад близько 30 різноманітних інгредієнтів, включаючи різні види натуральної та синтетичної гуми, пластифікаторів, вуглецю та сірки.

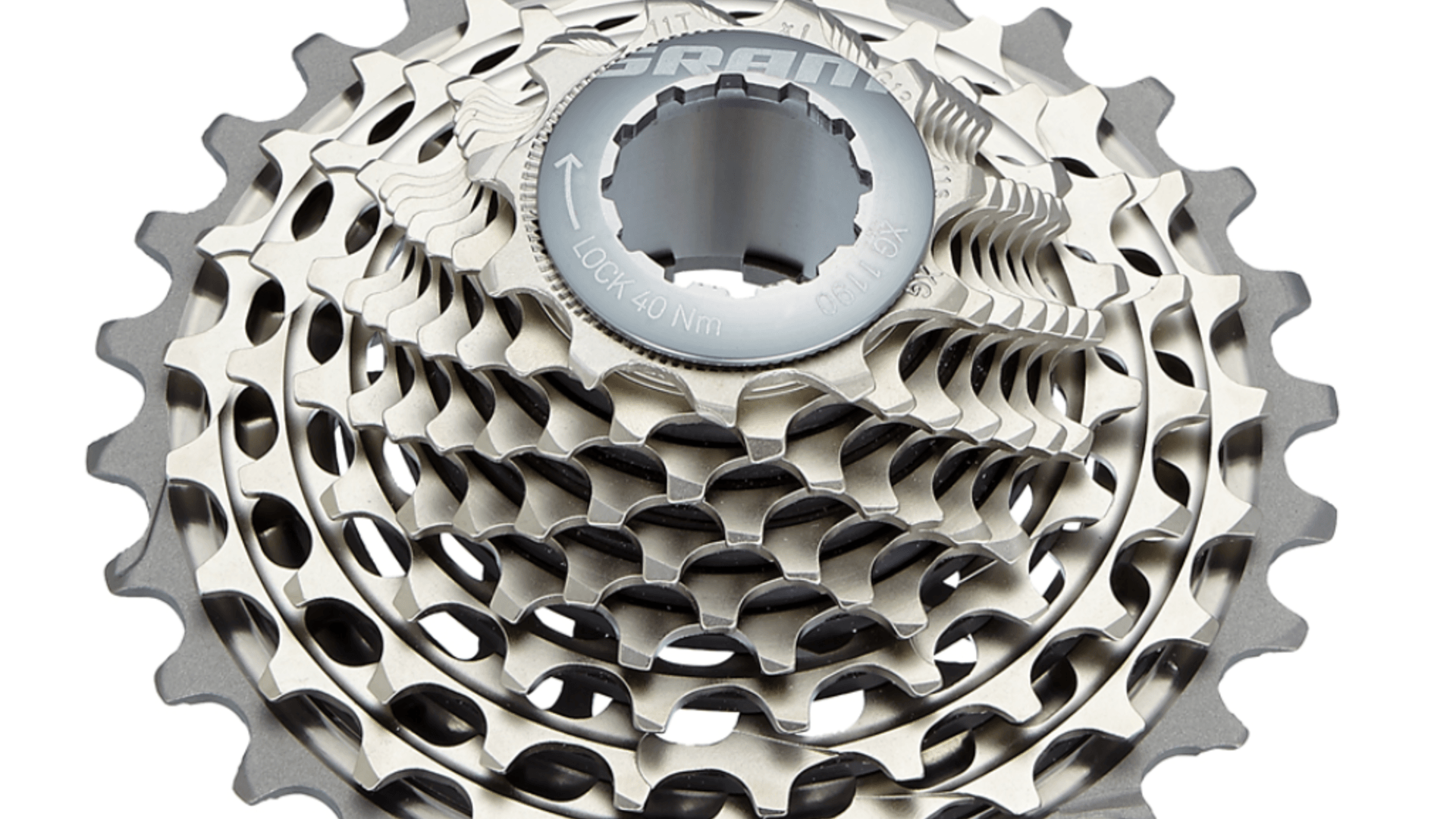

Різні компоненти велосипедної покришки виробляються незалежно один від одного, у різних частинах заводу. Основа покришки виконана із плетеного нейлону, з 60 або 120tpi (витками на дюйм). Вона покривається гумою — для цього досі використовується обладнання, що працює з 1910 року. Основа покришки із 120tpi потребує менше гуми для виготовлення, ніж основа із 60tpi, і внаслідок цього вона виходить тоншою. Борти покришки перед остаточним процесом збірки попередньо також покривають гумою. Для корду Hutchinson використовує сталевий дріт, кевлар чи карбонове волокно — останнє зазвичай використовується для корду на безкамерних покришках.

Покришки збираються вручну із всіх компонентів на великому барабані, що обертається. Першим викладається основний корпус, далі, за допомоги лазерного позиціювання, відмічаються місця, куди додаються боковини. Потім, додають шар захисту від проколів, слідом — гуму для протектора, і з’єднують обидва кінці покришки. Вже після цього наносять логотипи.

Потім настає час вулканізації — внаслідок чого основа покришки робиться більш твердою, і різні шари з’єднуються докупи. Цей процес досягається за допомоги пари й тиску — необхідно нагрівати покришку до 269 градусів за Цельсієм протягом 3-6 хвилин. На фінальній стадії використовуються сталеві штампи, і робиться протектор на поверхні шини.

Готові вироби, перед тим як відправити на пакування, двічі перевіряють на візуальні дефекти. Лабораторія контролю якості перевіряє покришки на спротив коченню, стійкість до зміїних укусів, розтягненню та інших властивостей. Ще одна машина додатково перевіряє стійкість покришки до розриву, коли вона перекачана.

У Hutchinson дуже серйозно підійшли до питання зміни формули суміші преміальної лінійки дорожніх покришок, повністю змінивши підхід та виробничі процеси для досягнення кращої ефективності, більшого зчеплення та довговічності. Разом з цим, були розроблені способи моделювати навантаження, що дозволяє передбачити майбутні властивості покришки як під час тестів у лабораторіях, так і під час заїздів професійних команд на змаганнях.

Комменты Facebook

Disqus (0)